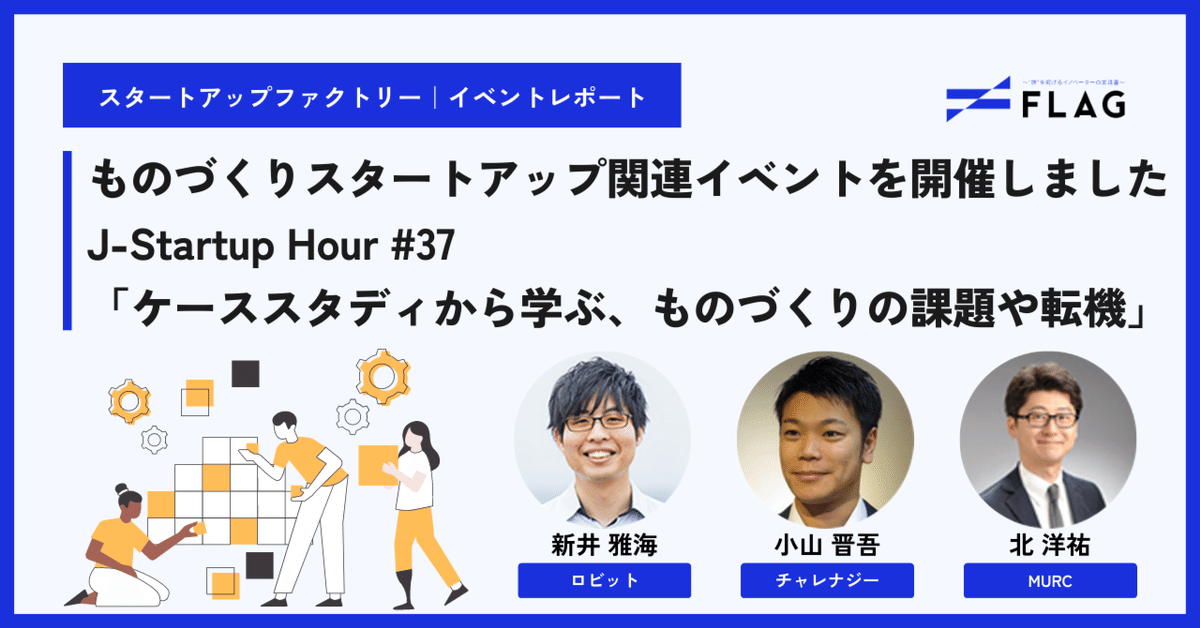

【イベントレポート】「Venture café Tokyo」にて、ものづくりスタートアップ関連イベントを開催しました J-Startup Hour #37〜「ケーススタディから学ぶ、ものづくりの課題や転機」〜

※本記事は、当団体が制作したWebサイトの掲載記事を再編集後、移設しており、肩書・内容は掲載当時のものとなります。

Venture café Tokyoでは、J-Startupをはじめとする先進的な取り組みを行うスタートアップのコミュニティー作り・情報交換を促すイベントとして、“J-Startup Hour”が開催されています。

今回は、ソフトとハードの融合特集として、「ものづくりスタートアップと製造業の連携ケーススタディ※」にて取り上げた、スタートアップ2社と、ケーススタディ作成メンバーにディスカッションしていただいた内容をご紹介します。

※Startup Factory構築事業において、ものづくりスタートアップが実際に量産に向けた設計・試作を行う実証プロジェクトを取材し、スタートアップと製造業の連携にあたってのノウハウやTipsを取り纏め、公開したもの。

■登壇者

新井 雅海氏

株式会社ロビット 代表取締役

株式会社ロビット:https://robit.co.jp/

小山 晋吾氏

株式会社チャレナジー 代表取締役CTO

株式会社チャレナジー:https://challenergy.com/

MURC 北 洋祐氏

ケーススタディ作成メンバー

■モデレーター

中間 康介氏

環境共創イニシアチブ(SII)

事業紹介

株式会社ロビット

株式会社ロビットは、ハードウェアとソフトウェア両方の技術を組み合わせて世の中の不便や困難を解決することを理念としている。創業時からソフト(AI・Webアプリ等)とハード(IoT等)の両方のエンジニアが集まっている。

最初に作ったのは目覚ましカーテン「mornin’」。起きたい時間にカーテンを物理的に開くデバイスで、過去から5万台ほど出荷した。この設計は上海で行ったが、組み立ては最終的にはほぼ日本の町工場で行った。そのあたりの苦労話はケーススタディにも掲載している。

現在は、その際に出会った町工場に恩返しがしたいという想いで、製造業における外観検査を自動化するソリューション「TESRAY」を展開中。

株式会社チャレナジー

株式会社チャレナジーは「マグナス式×垂直軸型」の次世代の風力発電機を開発している。

設立5年目。3.11震災の際に起こった福島原発の事故が、エネルギーについて考え直すきっかけとなり、研究開発段階から数多くの試作を重ねてきた。ケーススタディで取材された内容もこのうちのひとつ。

現在、量産化を目指して開発しているのが10kWの風力発電機。全長20mという巨大機器のため、自分たちの工場は持つことができない。ファブレスでどの製造事業者と連携していくのかが課題。

当日の講演はこちらの動画でご覧いただけます

自己紹介

―― 中間 まずはロビットさんから、製品の開発ストーリーを、苦労話なども含めてうかがわせてください。

新井 目覚ましカーテン「mornin’」のケースでは、中国で設計して金型まで作成したのですが、コミュニケーションがうまくいかず、製品発表のスケジュールに間に合いそうになかったんです。そのため、最終的には金型ごと日本に持ってきて、日本での製造に変更しました。

そこから町工場に自ら電話したり、歩いて回って工場探しに奔走した結果、なんとか目覚ましカーテンを完成させることができたんです。結果として、町工場と密な連携がとれる関係性を構築できたと思っています。

そうする中で、町工場の悩みやニーズを聞くケースも出てきたのですが、どの町工場にも共通で、外観検査をどうするか…という点で問題を抱えていることが分かったんです。

非常に細かい傷の有無まで人間の目で検査しているのですが、製品に異常がないことが当たり前という日本の製造業の価値観があるため、付加価値はゼロ。そこに対してお金を払ってはくれないし、とはいえ不良があると大きな責任を負わされる酷な作業状況でした。そこで、自動化を進めなければということで、豊田市のオープンイノベーションプロジェクトに採択されたことをきっかけに、開発が一気に進んだのです。

画像認識のAI等で自動化できるなら、とっくに採用されていたはずなのですが、自動化されていなかった理由は、AIの融合を前提としたハードウェアが無いことが理由でした。より少ないサンプル数で不良品を認識するには、微細な起伏を浮かび上がらせるための照明やカメラの設計が必要になります。そこを自社でやらなければいけない点が、技術的に難しかったのです。

また、納品にあたっての契約書作りにも苦労しましたね。製造業の慣習として、発注側が非常に強い文化があるため、納品したなら知財も含めて全て渡さなければいけないような契約書が普通に存在しているんですよ。AIはクライアントと一緒に作っていくものなので、何をもって「納品」とするかという、成果物の取り扱いについてもコミュニケーションが必要だったのです。

―― 中間 製品は町工場の方々に導入されているのですか?

新井 はい。おかげさまでご好評をいただき、発注もかなりいただいている状態です。なので、自社の生産設備に加えて、大きなものについては、町工場にお願いしたりしながら対応している状況です。

試作と実証を繰り返し、100W機⇨1kW機⇨10kW機と大型化(チャレナジー)

―― 中間 続きまして、チャレナジーさんに、製品の開発ストーリーを、苦労話なども含めてお話しいただければと思います。

小山 弊社の風力発電機は、代表の清水が震災を機にエネルギーに対する考え方を改めて直し、既存のプロペラ式風力発電機の弱点を克服するし、日本のような厳しい環境にも適応できるように独学で作り上げたものです。

創業当初は工場を持つ資金もないので、100W機レベルでも自分たちでは作ることができませんでした。最初は町工場を駆けずりまわってお願いしました。2015年にようやく100W機が風洞試験施設のなかで回るところまできました。その後、実環境でちゃんと回るのかどうかという実証実験機として、2016年に1kW機を製作し、現在、沖縄県南城市に設置・稼働しておりまして、日本の変わりやすい風況、台風の下でも回り続けています。

「垂直軸」×「マグナス力」で発電させるというアイディアを浜野製作所の社長が面白いと目をつけていただいたことが始まりで、創業以前から製造面でお世話になっています。

しかし1kW機ですら部品の大きさの問題で、浜野製作所でぎりぎり製造できるレベルでした。実生活や商用で役立つ発電量を計算すると10kWが必要で、その風力発電機を作るとなると、風車部品の大きさから全ての製造を賄うことは浜野製作所では難しかったです。

ただ、町工場は幅広い横のつながりを持っていることが特徴で、10kW機の製造について浜野製作所に相談すると、大型の部品を作れる企業をいくつも出してくれました。その中から何社かにしぼって10kW機の構成部品を作ることができました。

自分たちの事業に興味を持っていただける町工場の方々の熱意によって、ここまでこれました。おかげさまで10kW機は現在、沖縄県石垣島に立っていて、ようやく量産のために製造体制を整える段階に入っています。

―― 中間 大きさの話が出ましたが、やはり大きい物を作れる工場は少ないのですか?

小山 部品のサイズが大きくなるだけで対応できる工場が見つかりにくくなります。

中国等は大型の製品に対応できる工場が多いが、コミュニケーションや品質の問題で上手くいかないことが多かったため、妥協せずに国内で探すこととしました。結果的に、風車の部材はほぼ100%メイドインジャパンとなりました。

ソフトとハードの融合領域の可能性と難しさ

―― 中間 ロビットさんの事業領域である、「ソフトとハードの融合領域」の可能性についてうかがわせていただけますか?

新井 はい。ハードとソフトの融合に可能性を感じている理由としては、大きく4つあります。1つ目は、製造業の人手不足問題を解消できる可能性があるという点です。製造業は全般的に人手不足が深刻化しています。よく、「ロボットが人間の仕事を奪う」といった報道がされていますが、実態は人手不足により、やむを得ずロボットを使うという選択になっているんです。しかし、製造工程にはハードとソフトを融合させて、初めて自動化できる領域があるんです。

続いて2つ目は、人間のリソースを付加価値の高い仕事に割けるという点。外観検査も含めて、単純作業は付加価値が低いので、可能な限り自動化してリソースをシフトしていくべきであると考えています。

3つ目は、競争力の源泉になるという点。現状、中国や東南アジアも技術力を向上させています。コスト面では、どう頑張っても勝てませんので、自動化できるところは自動化し、精度面で競争力をつけていくところにソフトとハードの融合は貢献できると思うんです。

最後の4つ目ですが、これは日本という地の利が活かせるということ。モノを作ろうとするとき、歩けば町工場があり、手の届く範囲で作ることができます。日本人は生真面目ですから120%の力を発揮してくれますし、高品質で信頼性の高いモノを簡単に作ることができるんです。

―― 中間 一方で、「ソフトとハードの融合領域」特有の難しさはあるのでしょうか?

新井 ハードの世界でいうならば大きい企業は細分化が進んでいるため、いろいろな人を巻き込まないと一つのモノを作るのが難しかったりします。自動車製造を例に挙げると、ドアノブの設計一筋35年という人が普通にいるんですよ。

そういった人を仲間に引き入れようとすると、キャリアは長いけれど一部分の作業しかできないことになってしまいます。高品質なモノを作れるという、ものづくり産業的な強みではありますが、細分化が進み過ぎていると難しいですね。

また、ソフトの世界にはノイズや誤差がありません。スマートフォンのアプリしか作った経験のない人には、その考えがないので、精度を誰がどうやって保証するのか、といった所の認識合わせが難しかったりしますね。

そして、ソフトとハードでは基本的な時間軸が違うんです。ハードは、設計・部材の発注・組み立て・テストという流れが当たり前です。ところがソフトの場合、プロダクトを出す前にテストコードを書いて評価できるケースもあるので、時間軸に対する考え方が違うんですよ。

―― 中間 ものづくり面以外での難しさはありますか?

新井 ビジネス面では、まだ世の中に存在していない製品なので、顧客側の要求が人によってばらばらという難しさがあります。

例えば外観検査でいうと、製造部署の要求としては生産数が高く、短い時間で検査できることが大事。一方、生産管理部署の観点からいくと、多少生産が遅れてもいいから精度を保証してほしい、という要求が出るので、どうしても対立してしまうんですね。

そこに、AIという文脈も加わると、よりなじみのない領域になるので「良く分からないけど、AIを使いたいです」くらいの切り口の人も出てきてしまう。そういった場合、コンサルティング的に提案していかなければ話が進まなかったりもしますね。

また、AIの導入が本格的に進んでくるようになったなら、全員が納得する形にしなければいけません。その場合、現場をよく理解していなければいけないですし、AI側が現場に足を運んで定義するなど、幅広い知見が必要となります。

逆に、製造業側からするとAI屋さんは宇宙人みたいなもの。何を言っているのかよく分からないと思うんです。だから、「AIとはどういうものか」を正しく理解していただきながら、協力関係を築いていかなければいけません。

「大きくて動くもの」の製造にあたっての難しさ

―― 中間 チャレナジーさんが製品開発にあたって、特に苦労した部分をご紹介いただけますか?

小山 開発が進むにつれて、工場に断られることも多くなってきました。新規技術の要素があるとリスクが高く請け負えないという理由です。

1kW機までは社内の2人のエンジニアでなんとか対応してきましたが、10kW機はさすがに2人では手に負えなかったので採用に力を入れました。国内でエンジニアを募集したが難しく、世界に枠を広げて募集したところ反応が良かったです。中東やヨーロッパではエネルギー問題を重要事項としてとらえている若いエンジニアや大学生などが非常に多く。そういったエンジニアの力を借りて10kW機を完成することができました。

また、製造業とのコミュニケーションにおいても、ものづくりベンチャーは資金面の心配をされがちです。そこは、だんだんメディアに取り上げられることで知名度が上がり、協力を得られやすくなってきました。

―― 中間 現在は100%日本製とのことですが、今後国内での製造をどのようにしていこうと考えていらっしゃいますか?

小山 最近では、海外の部品でも低コストながら精度も上がってきているため、今後は日本製にこだわらず臨機応変に対応することも重要です。

日本製品の技術は確かだが、安さとスピード感では、海外製品に負けつつあると感じています。日本の製造業も、もっとオープンな形でベンチャーに協力していただけるとありがたいです。

ソフトとハードの融合に向けた経済産業省政策

Startup Factory構築事業は、ものづくりスタートアップ・エコシステム構築事業として、スタートアップとスタートアップファクトリーの連携事例の創出・試作補助を行っています。また、創出された事例を調査することで、Startup Factory構築事業にて作成した契約ガイドライン、ケーススタディの更新も予定しています。

創出事例の実践書はこちら

最新情報をキャッチアップする

『FLAG』では、「社会課題を解決し得る、新しい技術やアイデアの“社会実装”を推進する」ための"実証事業"に関する公募情報、実践的なコンテンツを配信しています。

公式SNSのフォローよろしくお願いいたします。