【イベントレポート】ものづくりスタートアップ関連イベントを開催しました J-Startup Hour #55~「量産化特集 量産化を超え始めたスタートアップ」~

※本記事は、当団体が制作したWebサイトの掲載記事を再編集後、移設しており、肩書・内容は掲載当時のものとなります。

Venture café Tokyoでは、J-Startupを始めとする先進的な取組を行うスタートアップのコミュニティ作り・情報交換を促すイベントとして、”J-Startup Hour”が開催されています。日本でもハードウェアスタートアップに対する注目度は年々高まっています。

一方で、「量産化」は乗り越えるべき主要な課題の一つとして挑戦者の前に立ちはだかることが多いです。今回は、ハードウェアスタートアップのなかでも量産化の壁を越え始めたパイオニア企業と、それを支えるエコシステムインテグレータ(E-SIer)達と、“いかにして壁を突破したか・突破しようとしているか”についてディスカッションしていただきました。

■登壇者

桶本 茂理氏

MAMORIO株式会社 プロジェクトマネージャー

MAMORIO株式会社:https://company.mamorio.jp/

水本 穣戸氏

株式会社チャレナジー CSO

株式会社チャレナジー:https://challenergy.com/

小林 亮氏

株式会社浜野製作所 経営企画部長

株式会社浜野製作所:https://hamano-products.co.jp/

細金 浩之氏

株式会社XrossVate エンジニアリングDiv. プリンシパル

株式会社 XrossVate:http://www.xrossvate.com/

■モデレーター

青木 孝綱氏

株式会社02 Consulting & Engineering Div.マネージャー

株式会社 O2:https://www.o2-inc.com/

各事業者 自己紹介

―― 青木 本日モデレーターをつとめさせていただきます。株式会社O2の青木と申します。今日はよろしくお願いいたします。まずは、集まっていただいた登壇者のみなさんの自己紹介をいただきたいと思います。

桶本 MAMORIOのプロジェクトマネージャーの桶本と申します。本日はよろしくお願いいたします。

MAMORIOは「なくすを、なくす」をミッションに紛失のない未来を作っています。1年間に警察に届く落とし物の数は2,800万件あり、この数字は1.2秒に1件届けられていることになります。紛失のない世界を作るために、世界最小紛失防止デバイスMAMORIOは生まれました。

MAMORIOはBLE(Bluetooth Low Energy)の電波を使用し、24時間パソコンなどで持ち物を見守ります。重さ2.4gで競合の製品の中では、世界最小となっています。MAMORIOから離れるとスマートフォンに通知が届いて教えてくれる仕組みです。MAMORIOはBLEなのでGPSを積んでいません。常に場所をトラッキングできませんが、落とした際に他のユーザーが通り過ぎると持ち物の場所が把握できるクラウドトラッキングという技術を採用しており、こちらは特許を取得しています。

また、MAMORIO Spotと呼んでいるMAMORIOの電波をキャッチするアンテナのようなものを、駅や商業施設等の紛失センターに設置することで、紛失物の場所が分かるサービスを提供しており、鉄道では採用路線は700路線を突破しています。2020年の東京オリンピックに向けて、普及を拡大しているところです。

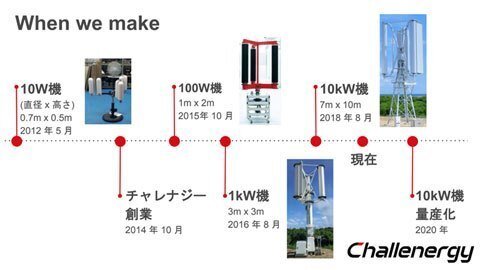

水本 チャレナジーの水本です、よろしくお願いします。我々、チャレナジーは風力発電を作っている会社です。2014年に創業し社員が22名のうちエンジニアが7割ぐらいを占めています。もともと代表の清水が福島の原発事故をきっかけに再生可能エネルギーのある未来を作ろうと始めました。

我々が開発している風力発電は台風時でも発電ができるという製品で、特許を取得しています。現在は、去年8月から沖縄県の石垣島で高さ20mの10kW実証機を稼働させて実証実験をやっている段階で2020年から量産販売を行っていく予定です。今日同席いただいている浜野製作所さんには、2015年に試作した100W機と2016年8月に試作した1kW機を製造いただきました。

小林 浜野製作所の小林です。よろしくお願いいたします。

会社概要ですが、我々は所在地が東京都墨田区スカイツリーのある場所で、従業員は54名。中小零細の町工場が多いそのエリアでは、人数が多いほうの会社になるかと思います。業務内容としては、受託の設計開発・プレスとか金属加工などを全般に行っています。対象の業界業種は問わずに様々なことをやっている会社です。

我々の特徴を一言でいうと、「サービス製造業」です。

製造業としてのメイン技術は、金属の加工技術になるのですが、当然モノを作っていくときは、金属パーツだけではないので、我々に足りないプラスチックやガラスなどその他の要素については、全国各地の製造ネットワークを使いながら、オーダーにお答えします。長年培ってきた職人の経験やノウハウを活用して、スタートアップの製品の企画段階から相談に乗れることを目指しております。

実績としては、ロボットやモビリティーなどの製造を主に請け負っており、そのなかでチャレナジーさんの風力発電機の製造も支援しています。

細金 XrossVateの細金と申します。

XrossVateは、ここにいる青木の株式会社O2のグループ会社になります。16名ほどの小さな会社ではありますが、メンバー全員が日本の大手メーカにて数十年間設計開発に携わってきました。その経験を活かして、日本の製造業の若い設計者の教育を担当したり、時には開発支援させていただいたりしながら、お客様と一緒に製造業にまつわる課題を解決しているような会社です。

それから、開発支援という意味では過去にMAMORIO様の支援をさせていただいて、現在では浜野製作所様と一緒にスタートアップ支援の中で設計開発や支援をさせていただいている会社です。

ハードウェアスタートアップの成功率は3%?

量産化の壁を越える難しさと、備えておくべき考え方とは

―― 青木 早速ですがみなさん、「3%」という数字を聞いて思い浮かぶことはありますか?

これは、米国において、2003~2004年400社近くあったハードウェアスタートアップのうち、M&AあるいはIPO等でイグジットした割合になります。

これに対して、ソフトウェアも含めたスタートアップ1,100社の中で、セカンドステージ・量産を経験した会社は48%となっております。いろんな数字の定義はありますが、いかにハードウェアを量産につなげるのが難しいかが直感的に分かると思います。本日は、その量産の壁を越えた方、越えようとしている方に登壇いただいております。

そういったことを踏まえまして、最初のテーマは、「量産を迎える前に備えておきたい考え方」について、XrossVate細金さんからお話しいただけますでしょうか。

細金 スタートアップ企業はいろいろな世の中の課題を解決する為に商品を作って解決しようと試みますが、実際に市場にモノを届けるまでにはいろんなことをしなければいけません。

一般的にまずは「どういったモノがよいかアイデア考えよう(企画)」⇒「企画を実現するためにどんな技術を使っていくかを考えよう(技術開発)」⇒「実際にどうモノにしていくかを決めていこう(設計)」というステップを踏みます。

ただハードウェアに関しては、設計をしたら世の中に出せるわけではなく、実際にモノを作って、評価して、いろんなシーンで使用しても問題が起きないか検証をする必要があります。

量産はある工場と連携しないといけないので、対応できる工場を探し、コスト、日程、品質を調整していかなければいけません。そういったものの準備をすべて整えたうえで、やっと量産ができるわけです。量産したあとも、お客様が使用し始めると、使い方を教えてあげたり、壊れたものを直したり、そういったこともサービスとしてやっていかなくてはいけません。

たとえば、最近は3Dプリンタでの試作が増えてきていますが、3Dプリンタで作ることができる形状と、金型による射出成形で作ることのできる形状は違います。

射出成形の方が、金型から「抜く」作業が発生することから、作れる形状には制約があります。3Dプリンタで試作がうまくいったからといって、そのまま射出成形ができるとは限らず、その問題の発覚が遅くなればなるほど、再設計のコストがかかり、プロジェクトがスタックしてしまいます。設計段階にて、量産時の製造方法まで想定して、実現可能性を検討しておくことが重要になります。

また、ユーザーは想定以上に製品をいろんな形で使用します。

みなさん、お持ちのスマートフォンを落として、ディスプレイを割ってしまったことはありませんか?これだけ普及している製品でも、想定外の落とし方をすると壊れます。物理的負荷だけでなく、たとえば温度環境、静電気、手油や化粧品の付着…等々、あらゆるユーザーがあらゆる使い方をすることを前提に、製品を評価・検証し、自信を持って市場に送り出せるようにしなければなりません。

―― 青木 ありがとうございます。やはり量産化に向けて、プロトタイプが出来たからといって、すぐに量産化にいけるわけではなく、どうやって作るのか、どうユーザーが使うかまで含めて設計にフィードバックしていくことが大事ですね。

デザインと作りやすさのトレードオフ。Me-MAMORIO量産の際の課題

―― 青木 では、実際に量産化の壁を越えたMAMORIOさんに、そのときに感じた課題と転機について、お話いただきたいと思います。

桶本 Me-MAMORIOという製品でおきたことを紹介したいと思います。エーザイ社と協業で開発した、ボタン型の製品です。若年認知症の方が気軽にお出かけできるようにしたいという思いから生まれたものです。

Me-MAMORIOの最初のデザインですが、表面が黒、裏面が白という設計になっていました。それで工場に持っていったら、そのデザインを実現するには、内部の絶縁シートの構造に問題が発生することが分かりました。デザイナーの方にプロダクトデザインもお願いしていたので、デザイナーは「できるはずだ」、工場側は「できない」となってしまい、困ったなと。そこで細金さんに相談をしました。

細金 桶本さんから相談の依頼がきまして、私なりにいろいろ検討しました。やはり工場側の意見と同じで100%無理だと感じました。ただデザイナーさんの意見もすごく理解できますし、実現させてあげたいと思い、いろいろ提案しました。

桶本 その検討の結果、内部構造の問題は解決したものの、表面と裏面の半々の構造にはできないということで、全部白、全部黒の2色のバリエーションにデザインを変更しました。このデザインと製造しやすさのトレードオフが、Me-MAMORIO量産の時の課題でしたね。

あとは、よく見落としがちなのがパッケージや発送のコストですね。プロダクト自体は量産が開始するとなかなか変更はできないのですが、パッケージなどはデザインを変更してコスト削減を図っています。アプリ側のUIなども後から改善できるので、UX全体を常に考えるようにしています。

図面には現れない「工夫」をどう伝える?

チャレナジーが感じる「共通言語」と「設計思想」の重要性

―― 青木 続きまして、量産に向けた準備についてチャレナジーの水本さんからお話いただこうと思います。みなさんご存じかと思いますが、7月に量産に向けた資金調達をされました。量産化への歩みを進めている最中ですが、量産に向けた準備として、どのような点に注意をされていますか。

水本 これまでは試作機という位置付けで、浜野製作所さんと二人三脚で開発してきました。当初は、原理試作とか機能試作といった形で、風力発電機としての性能が出るのかどうか、仕様を満たしているのか検証するために一品モノを作ってきたのですが、そこから同じモノを100台、1,000台と「量産」するとなると、試作とは大きく違うと感じました。

たとえば、社内のエンジニアが図面をひいて、この部品を作りたいと工場に持っていきます。しかしエンジニアはものづくりの現場で働いた経験はなく、細かい部分が詰まっていなくて、工場側から見ると「これは出来ない」となったりするんですね。そこで浜野製作所のような試作ができる工場は、現場の加工の工夫で対応して作ってしまうことが可能です。そこは助かるのですが、その次に元々の図面を量産工場に持っていったとしても、そのまま試作品と同じモノはできないので、大量に作るための図面を引き直す必要があります。

このあたりは、社内外のコミュニケーションにも影響しまして、その現場の「工夫」部分の社内共有が難しい。「共通言語」がないと、エンジニアは理解しているけど、調達は理解できていない状況になり、調達が図面の見たままで見積もりを取ってしまうと、本当に必要なものが出てこない、ということが起きたりします。

―― 青木 チャレナジーさん内部での「共通言語」を作るという部分では、もっとこうしたらよかった、という反省はあったりしますか?

水本 設計思想というか、エンジニアのなかで共通で目指しているものを確りと事前に整理しておけばよかったなと思っています。

我々が風車という一つのモノを作るのに、数あるパーツを十何人のエンジニアが作業を分担しているなか、あるAエンジニアは、安く作ろうと思っていて、Bというエンジニアは品質良く作ろうと思って、Cというエンジニアは作りやすくしようと思っていて、設計の思想がばらばらでした。最初にこの製品は全員エンジニアとして、安いものを作るのだとか、品質がいいものを作るのだとか、思想を統一しておけばよかったと思っています。

―― 青木 逆に、これは良かった、というものはありますか?

水本 大企業に出資をいただいたタイミングで、人的支援を受けられたのがよかったなと思います。まさに「工夫」の部分は、本に載っていないノウハウで、そこをエンジニアの方に教えてもらっています。図面を客観的に見てアドバイスをもらえる環境は、量産化を迎えるタイミングにおいて、とても貴重だと感じています。

製造業側から見る、量産の壁を越えるためのポイントとは

―― 青木 浜野製作所さんからみると、原理試作、プロトタイプができたあとの量産に繋げるために、どういったところに気を付けなくてはならないでしょうか?

小林 ベンチャー企業が量産の壁を越えられない原因の一つに、経営と開発のコミュニケーションの問題があるのかなと思います。経営サイドは資金調達を早くしてビジネスを加速していかなくてはいけない。一方で開発サイドは量産に向けた壁があるので、時間もお金もかかる中着実に進めたい。そこのコミュニケーションがうまくいってないことが原因で消えていったベンチャーを何社も見てきました。

そこで思うことは、経営サイドの話も分かる第三者がうまく「通訳」することが必要じゃないかなと。さきほどのMAMORIOさんと細金さんのお話みたいな内容は、経営者からするとはっきり言って「面白くない」(笑)。

浜野製作所はその「通訳」の役割を担い、経営者にエンジニアリングの重要性を理解してもらいながらも、ものづくりを進めています。こういったことが、今の日本の製造業には抜け落ちてしまっているのではないかなとも感じていまして、正しいものづくりを取り戻すため、日本のものづくりを変えていくために浜野製作所は推進していきたいと思っています。

―― 青木 いろんなスタートアップを見てきたなかで、経営と開発のコミュニケーションがうまくいっている企業の特徴ってありますか?

小林 経営者に技術的な理解があり、ものづくりへの愛情があるところはうまくいっている感じがしますね。軽視している会社とかその辺の愛情がないベンチャーは、結果ギスギスするし、下手したら会社が無くなってしまいます。製品をユーザーに届けたいという思いを経営者も持っていて、エンジニアたちも同じような思いで、会社として一つの方向に向かっていくことが大事ですね。

最新情報をキャッチアップする

『FLAG』では、「社会課題を解決し得る、新しい技術やアイデアの“社会実装”を推進する」ための"実証事業"に関する公募情報、実践的なコンテンツを配信しています。

公式SNSのフォローよろしくお願いいたします。